|

Полистиролбетон, экономика, состав, рецептура, особенности производства.

Полистиролбетон. Общее описание.

Полистиролбетоном называется бетон, легким заполнителем которого является вспененный полистирол. Полистиролбетон по своим свойствам относится к легким бетонам (ячеистым бетонам), однако имеет ряд существенных отличий. К его достоинствам относят возможность варьирования в широких пределах его плотности, в результате чего полистиролбетон может быть как конструкционным, так и теплоизоляционным материалом. Исключительно малая объемная плотность частиц вспененного пластика позволяет производить легкий бетон с объемной массой, диапазон которой может быть выбран в соответствии с требованиями конкретной области применения, и при этом бетон имеет соответственно широкий диапазон характеристик. Также, в отличие от пенобетонов и газобетонов, несложно получать полистиролбетон плотностью менее 200кг/м3, обладающий повышенными теплоизоляционными свойствами.

Полистиролбетон (ГОСТ Р 51263-99) представляет собой композиционный материал, в состав которого входит портландцемент и его разновидности, кремнеземистый заполнитель (кварцевый песок или зола-унос с ТЭЦ, применяется при производстве полистиролбетона высокой плотности), пористый заполнитель, в качестве которого выступает гранулы вспененного полистирола (ПВГ), а также модифицирующие добавки (ускорители схватывания, пластификаторы и т. д.) Плотность производимого полистиролбетона, как правило, варьируется в пределах Д600 (для конструкционных блоков) до Д150 (при использовании в качестве теплоизоляционного материала).

Основные преимущества полистиролбетона

Легкий бетон с заполнителем из пенополистирола (полистиролбетон) известен в течение длительного времени. В то время, как полистиролбетон известен не менее 25 лет на нашем рынке, а на западном — более 40 лет, до настоящего времени ожидания, относительно объема использования материала оправдались только в некоторых областях применения. Однако в промышленности строительных материалов наблюдается рост интереса к полистиролбетону, указывающий на некоторые изменения в этом отношении, вызванные главным образом следующими причинами:

- полистиролбетон стал серьезной альтернативой ячеистых бетонов, из-за более широкой области применения, простоты изготовления и превосходных теплотехнических показателей материала,

- требования по теплоизоляции зданий становятся значительно более жесткими, вследствие этого стало необходимым функциональное разделение строительных материалов на теплоизоляционные и несущую нагрузку, и эти материалы должны соответствующим образом сочетаться в элементах зданий. В этом отношении интересные решения предлагает использование легкого бетона с заполнителем из пенополистирола (полистиролбетона).

Значительное снижение материалоемкости

Экономия до 70 % раствора.

Более низкая стоимость полистиролбетона по сравнению с другими материалами.

Сниженные затраты на отопление вследствие более низкой теплопроводности полистиролбетона по сравнению с другими материалами.

Крупноразмерные блоки упрощают укладку стен.

Высокая технологичность строительства, блоки легко пилятся, гвоздятся (придание любой геометрической формы, устройство каналов для скрытой проводки).

Блоки имеют разнообразную форму, легко монтируются, увеличивая скорость возведения стен и перегородок в 10 раз.

Кладка ведется на клеевой основе для пенобетонов, что позволяет получить межблочный шов не более 3-4 мм и избежать образования мостиков холода.

Снижение трудозатрат в 3 раза.

Не требуется использование тяжелой грузоподъемной техники при строительстве дома.

Один блок заменяет 17 кирпичей и весит не более 22 кг.

Трудногорючие, при оштукатуривании или облицовке кирпичом могут применяться при строительстве зданий I категории огнестойкости и класса пожаростойкости СО, т.е. до 25 этажей включительно (совместное Заключение от 25.12.2000г. Госстроя РФ № 9-18/604 и МВД РФ № 20/22/4578).

Долговечность более 100 лет.

Высокая морозостойкость.

Полистиролбетон не является питательной средой для микроорганизмов и грибков, не подвержен гниению.

Экологически безопасен.

Прекрасная звуковая изоляция.

Отличная гидроизоляция при сохранении паропроницаемости.

Основные технические характеристики полистиролбетона

|

Марка блоков по средней плотности (кг/м3)

|

Класс по прочности на сжатие

|

Средняя прочность на сжатие R, МПа

|

Передел прочности на растяжение при изгибе, МПа

|

Коэффициент теплопроводности,Вт/м °С

|

Марка по морозо- стойкости

|

|

в сухом состоянии

|

при эксплуатационной влажности

|

|

А

|

Б

|

|

D150

|

М 2,5

|

-

|

0,10

|

0,055

|

0,057

|

0,060

|

F25

|

|

D200

|

М 3,5

|

-

|

0,15

|

0,065

|

0,070

|

0,075

|

F25-F35

|

|

D250

|

В 0,35

|

-

|

0,25

|

0,075

|

0,085

|

0,090

|

F35-F50

|

|

D300

|

В 0,5

|

0,73

|

0,35

|

0,085

|

0,095

|

0,105

|

F35-F50

|

|

D350

|

В 0,75

|

1,09

|

0,50

|

0,095

|

0,110

|

0,120

|

F50-F75

|

|

D400

|

В 1,0

|

1,45

|

0,60

|

0,105

|

0,120

|

0,130

|

F50-F75

|

|

D450

|

В 1,5

|

2,16

|

0,65

|

0,115

|

0,130

|

0,140

|

F75-F100

|

|

D500

|

В 2,5

|

2,90

|

0,70

|

0,125

|

0,140

|

0,155

|

F75-F100

|

|

D550

|

В 3,0

|

3,60

|

0,73

|

0,135

|

0,155

|

0,175

|

F100-F150

|

группа горючести Г1; (самозатухающий)

паропроницаемость Д400 — 0,085 мг/м-ч-Па, Д500 — 0,075 мг/м-ч-Па при высокой водонепроницаемости;

температура применения от — 60°С до + 70°С;

удельная теплоемкость 1,06 кДж/(кг • °С);

низкая эксплуатационная влажность в пределах 4 — 8 % по массе и малая величина усадки, не превышающую 1 мм/м, обладает низкой сорбционной влажностью, что позволяет материалу сохранять низкие значения теплопроводности и в условиях повышенной влажности.

Сравнительные характеристики различных материалов и полистиролбетона

|

Материал

|

Плотность, кг/м3

|

Коэффиц. теплопро-водности, Вт/(м*С)

|

теплопотери, Вт/м2

|

Толщина стены при Roпр=3.15, м.

|

Масса 1м2 стены, кг

|

|

кирпич глиняный полнотелый

|

1700

|

0,81

|

54

|

2,55

|

4337,55

|

|

кирпич глиняный (пустотность 20%)

|

1400

|

0,43

|

28,67

|

1,35

|

1896,3

|

|

кирпич силикатный

|

1800

|

0,87

|

58

|

2,74

|

4932,9

|

|

ячеистый бетон (автоклавный)

|

500

|

0,18

|

17,5

|

0,55

|

303,19

|

|

керамзитбетон

|

850

|

0,38

|

26,67

|

1,18

|

1004,06

|

|

дерево

|

500

|

0,15

|

33,33

|

0,47

|

236,25

|

|

ПОЛИСТИРОЛБЕТОН

|

500

|

0,13

|

13,33

|

0,30

|

135

|

Области применения полистиролбетона

Этот материал используется на крышах и полах как тепло- и звукоизоляция. Он также используется для заполнения пустот в кирпичной кладке, подземных стен, изоляции в пустотелых блоках, идеален для объемного и любого другого заполнения, где требуются высокие изоляционные свойства. Применяется для изготовления сборных блоков и панелей перегородок, покрывающих плит подвесных потолков, тепло- и звукоизоляции в многоуровневых жилых и коммерческих сооружениях.

Полистиролбетон используется в бетонных блоках и панелях для наружных стен и перегородок, бетонных плитах для покрытий крыш и перекрытий этажей. Полистиролбетон используется в сборных панелях любой размерности для коммерческого и промышленного использования, монолитных стенах, садовых украшениях и других областях. Идеален для надстройки зданий, когда вес конструкции играет определяющую роль.

Отходы пенополистирола в качестве легкого заполнителя.

В Германии в настоящее время для изготовления упаковочных материалов ежегодно используется около 40 000 тонн сырья для производства пенополистирола, из которого получается пенополистирол в объеме до 2 млн. м3. Эти упаковочные материалы содержат 98% воздуха, не содержат ни в каких количествах фторхлоруглеводов, и могут подвергаться переработке для того, чтобы вновь послужить какой либо разумной цели.

В наше стране тоже достаточное количество отходов, а с развитием промышленности и ростом производства изделий остро встает вопрос переработки упаковки.

В этой связи были разработаны системы для вторичной переработки пенополистирола, позволяющие обеспечить полную утилизацию использованных упаковочных материалов, получаемых от промышленных, торговых предприятий и от частных потребителей.

В настоящей статье мы рассматриваем только применение отходов полистирола в легких бетонах. Мелкозернистый (измельченный материал), изготавливаемый из отходов производства пенополистирольной упаковки, пригоден для использования при производстве строительных материалов: в качестве порообразующего вещества при производстве блоков, панелей, и в качестве легкого заполнителя для производства легкого бетона (полистиролбетона).

Для использования измельченного пенополистирола в качестве легкого заполнителя требуется выполнение определенных требований с целью предотвращения снижения качества бетона.

В том, что касается размеров и формы зерен, различия между (измельченным материалом) и свежеиспеченными частицами пенополистирола должны быть настолько малы, насколько это возможно:

— большая часть зерен должна иметь круглую форму;

— большая часть зерен должна иметь размеры, находящиеся в диапазоне от 0,5 мм до 4,0 мм;

— в измельченном материале должны отсутствовать очень мелкие частицы.

Эти требования к качеству могут быть удовлетворены при соблюдении следующих условий:

- использованием соответствующих дробилок с отделением частиц пенополистирола в тачках, в которых они сплавились между собой, так что первоначальная сферическая форма зерен в очень большой степени сохраняется,

- размер частиц гранул пенополистирола, используемого для производства упаковочных материалов, обычно соответствует размеру, требующемуся для легкого пенополистирольного заполнителя, изготовленного из (свежего материала), это достижимо при помощи использования соответствующих сит в дробилке. В настоящее время такой подготовленный (измельченный материал) предлагается некоторыми западными производителями упаковочных материалов по цене от 12 до 25 евро, что намного ниже уровня цен за свежевспененный легкий пенополистирольный заполнитель.

На российском рынке тоже присутствует , к сожалению редко удовлетворяющий вышеперечисленным требованиям. Полученные в результате 28-дневных испытаний значения прочности при сжатии и при изгибе, в каждом случае представляют собой средние значения для трех образцов. Испытания на прочность при сжатии проводились на кубах с длиной ребра 20 см, а испытания на прочность при изгибе — на брусках 70*15*15 см.

Прочность при сжатии образцов полистиролбетона, изготовленных с использованием пенополистирола из (измельченного материала) — прежде всего в нижней части диапазона объемных масс полистиролбетона примерно на 40 % ниже, чем у полистиролбетона, изготовленного с использованием частиц свежего вспененного пенополистирола.

Прочность на растяжение при изгибе обоих вариантов полистиролбетона в пределах указанного диапазона объемных масс находится примерно на одном уровне.

Использование пенополистирола из , по сравнению со вспененным пенополистиролом не влияет на теплопроводность, так как она в первую очередь зависит от объемной массы полистиролбетона. Использование пенополистирола из не оказывает отрицательного влияния на требования к качеству, такие, как поглощение воды, морозостойкость, огнестойкость и т. п.

Подробное описание процесса изготовления полистиролбетонных стеновых блоков.

Вспенивание ПСВ гранулята, дозировка составляющих, смешивание, подача, формовка.

ПСВ гранулы являются полистиролом, содержащим легкокипящий компонент (пентан). ПСВ гранулы представляют собой бисерный гранулят, который может поставляться потребителю, как прошедший сепарационное разделение, так и без разделения на фракции. При использовании сеянного гранулята вспененные гранулы полистирола имеют одинаковые размеры, в случае применения, не сеянного гранулята вспененныенные гранулы полистирола будут иметь значительные расхождения размеров(0,5-12 мм).

Процесс вспенивания ПСВ гранул условно можно разделить на два этапа:

1. Предварительное вспенивание;

2. Высушивание (вылеживание) вспененных гранул, для их дальнейшего использования.

Вспенивание.

Активация пентана содержащегося в гранулах ПСВ происходит под воздействием водяного пара. Гранулы ПСВ под действием пара размягчаются и начинают вспениваться, увеличиваясь в объеме. Возможно пятидесятикратное увеличение первоначального объема гранул. Соответственно изменяется и насыпной вес гранул: Например, от 680 гр/л до 14 гр/л.

Для ускорения процесса вспенивания ПСВ гранулы перемещаются в емкости вспенивателя посредством механического активатора-ворошителя. Постоянная циркуляция гранул при воздействии водяного пара позволяет максимально быстро и качественно вспенивать значительные объемы материала. Размер вспененного материала напрямую зависит от температуры и времени воздействия водяного пара, а также скорости вращения и конструкции активатора-ворошителя.

Описание процесса вспенивания гранул ПСВ на установки ПП-4 оснащенной встроенным парогенератором.

Исходное сырье (ПСВ гранулы) из расходного бункера посредством шнекового питателя подается в нижнюю часть вспенивателя. Изменяя количество подаваемого материала (регулятор расходного бункера) регулируется объем вспененных гранул.

Под воздействием водяного пара активируется легкокипящий агент (пентан) содержащийся в ПСВ гранулах. Гранулы увеличиваются в объеме, вытесняются невспененными гранулами, подаваемыми шнековым питателем в нижнюю часть установки, уровень заполнения вспенивателя увеличивается. Вспененные гранулы достигают разгрузочного окна в верхней части емкости вспенивателя и попадают в установку сушки. Меняя высоту шторки разгрузочного окна можно изменять объем вспененных гранул. Чем выше шторка разгрузочного окна и меньше подача сырья шнековым питателем, тем большее время водяной пар воздействует на гранулы ПСВ и тем соответственно больше объем и меньшая плотность вспененных гранул. И, наоборот, при увеличении подачи сырья в установку и нижнем расположении шторки разгрузочного окна увеличивается насыпная плотность готового материала.

Вспенивание ПСВ гранул в установке происходит при постоянном перемешивание материала активатором-ворошителем. Лопасти активатора перемешивают вспененные гранулы, препятствуя слипанию и способствуя равномерному перемещению материала к разгрузочному окну установки, при постоянном воздействии водяного пара.

Схема линии вспенивания гранулята ПСВ

Сушка материала.

Вспененный полистирол содержит до 10-15% влажности, к тому же внутри гранул создается разряжение вследствие конденсации остатков пентана и водяного пара. Это может привести к деформации (сжатию) вспененных гранул, сжатие гранул резко снижает объем материала и приводит к значительному увеличению насыпной плотности. Поэтому вспененные гранулы ПСВ необходимо просушить, для стабилизации внутреннего давления и упрочнения наружных стенок гранул. Диффузионное проникновение воздуха в ячейки вспененного полистирола придает материалу высокие показатели сопротивления сжатию. Скорость поглощения воздуха вспененными гранулами выше у материала более низкой насыпной плотности.

Сушка-транспортер.

Применение пневмодинамических сушек-транспортеров вспененного полистирола позволяет быстро и эффективно снизить остаточную влажность материала до 6-3% ,одновременно перемещая материал в бункера вылеживания. Бережная транспортировка вспененных гранул в воздушном потоке нагретом, до температуры 35-40оС придает, процессу сушки необходимую динамику и позволяет организовать непрерывную подачу материала на участок вылеживания. Во время прохождения вспененными гранулами установки сушки вместе с потерей остаточной влажности значительно возрастает текучесть материала, что положительно сказывается на наполняемости бункеров вылеживания.

Вылеживание вспененных гранул ПСВ.

Для окончательной стабилизации внутреннего разряжения и достижения показателей остаточной влажности ПСВ гранул на уровне 0,5-1 % необходима выдержка материала в бункерах вылеживания. Бункера вылеживания представляют собой легкую сварную конструкцию с закрепленным мешком из воздухопроницаемой ткани. Бункера могут изготавливаться различного объема, «МЕТЕМ» предлагает бункера объемом 20 м3. Бункера данного объема удобны в работе и обслуживании, позволяют разместить участок вылеживания практически в любом пригодном для этих целей помещении. Бункера вылеживания соединяются пневмопроводами, объединяющими узел вылежки и позволяющими создать бункерный модуль необходимого объема.

Вспененные гранулы ПСВ находятся в бункере вылеживания около 4-12 часов в зависимости от размера гранул, насыпной плотности и остаточной влажности. Для уменьшения времени выдержки материала в бункере рекомендуется размещать участок вылежки в помещении с пониженной относительной влажностью. Значительного сокращения времени выдержки можно добиться, применив метод перекачивания гранул нагретым воздушным потоком из бункера в бункер. Время выдержки ПСВ гранул в этом случае сокращается до 2-3 часов.

Особенности хранения гранулята ПСВ.

Гранулят ПСВ (ТУ 38.602-22-57-96) поставляется потребителю в основном упакованными в мешках-контейнерах весом 30-50 кг. При закупке материала следует учитывать, что срок хранения ПСВ гранул в мешках не должен превышать шести месяцев с момента изготовления и фасовки. Температура в помещении, где храниться сырье не должна подниматься выше +20оС. Данные ограничения обусловлены снижением содержания в гранулах легкокипящего агента- пентана. Однако вспенивание ПСВ гранулята, для производства полистиролбетона обычно проводиться по одностадийной схеме (при изготовлении листового пенопласта двух стадийная или даже трех стадийная схема) поэтому содержание пентана остается достаточным, для одностадийного вспенивания даже по истечению 12 месяцев с момента производства ПСВ гранулята. Склады хранения должны обеспечивать защиту фасованного гранулята ПСВ от неблагоприятных погодных условий.

Хранение вспененных гранул ПСВ.

Вспененные гранулы ПСВ после выравнивания внутреннего давления имеют достаточно стабильные характеристики, как водопоглощения так и прочности и могут храниться достаточно долго. Однако при вылежке гранул в бункерах необходимо защитить их от воздействия низких температур. При низкой температуре резко замедляется процесс сушки материала, гранулы смерзаются, что отрицательно сказывается на качестве получаемых гранул ПСВ. Температура в производственном помещении не должна опускаться ниже +8оС.

Обязательная вентиляция производственных и складских помещений.

>При соединении пентана содержащегося в грануляте ПСВ с воздухом образуется взрывоопасная воздушно-пентановая смесь. Воздушно-пентановая смесь тяжелее воздуха, поэтому необходимо предусмотреть вентиляцию участка вспенивания и вылежки материала на уровне пола. Приток свежего воздуха осуществляется с верху. На крыше производственного здания должны быть установлены вентиляционные люки, обеспечивающие достаточный приток свежего воздуха. На уровне пола рекомендуется установить вытяжной вентилятор.

>Над разгрузочным окном вспенивателя и приемной горловиной сушки необходимо установить вытяжные зонты, для предотвращения скапливания пентана (воздушно-пентановой смеси).

>Рассмотренная схема производства вспененных гранул ПСВ на основе установки вспенивания ПП-6, позволяет получить до 60 м3 готового материала за восьмичасовую рабочую смену.

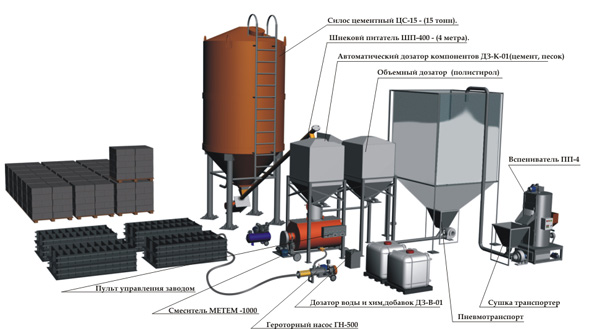

Дозирование, транспортировка вспененных гранул ПСВ, цемента и воды.

ПСВ

Готовые вспененные гранулы ПСВ из бункера вылеживания подаются воздушным потоком по воздухопроводу в бункер-приемник объемного дозатора. Избыточное давление воздуха стравливается через выходной фильтр дозатора. По наполнению дозатора, закрывается входная заслонка и открывается выходная. Гранулы ПСВ попадают в смеситель полистиролбетона. Дозаторы имеют механизм корректировки объема в широких пределах и могут оснащаться автоматизированным пневмоприводами заслонок.

Цемент

Цемент подаётся из бункера хранения шнековым питателем в дозатор компонентов после точной дозации в полистиролбетоносмеситель.

Применение автоматического дозатора компонентов обеспечивает максимальную точность подачи цемента при минимальных затратах времени.

Вода

Для максимально точного отпуска воды, в производстве полистиролбетона «МЕТЕМ» производит водяные дозаторы : Автоматический дозатор воды и химических добавок ДЗ-В.

Приготовление полистиролбетона.

Составляющие полистиролбетона( вспененные гранулы ПСВ, цементные вяжущие, вода, добавки) дозированными частями подаются в смеситель. Последовательность подачи составляющих определяется технологическим регламентом предприятия изготовителя. Обычно последовательность загрузки составляющих смеси следующая:

1.Подача в смеситель дозированного объема вспененных гранул ПСВ.

2.Первоначальная (пусковая) подача в смеситель воды с добавками. Около 25 % необходимого объема воды.

3.Перемешивание, для смачивания поверхности гранул ПСВ.

4.Подача в смеситель необходимого количества цемента.

5.Перемешивание гранул ПСВ обработанных водой с цементными вяжущими.

6.Подача в смеситель основного объема воды, для полного насыщения раствора водой.

7.Окончательное перемешивание.

8.Разгрузка смесителя.

>ГК "МЕТЕМ" проектирует, и реализует бетоносмесительное, полистиролбетоносмесительное, пенобетонносмесительное оборудование различной производительности и конструкции. «МЕТЕМ» предлагает широкий выбор смесителей, как для малого бизнеса, так и для комплектации растворных узлов максимальной производительности.

Подача полистиролбетона на участок формования

(при изготовлении стеновых блоков, либо стеновых камней).

Подвижные полистиролбетонные растворы могут подаваться на участок формовки (заливка в формы) посредством герототорных насосов. «МЕТЕМ» проектирует, и реализует героторные насосы различной производительности.

Способы формования полистиролбетонных растворов (смесей).

Литье подвижных, пластичных полистиролбетонных растворов в формы, на сегодняшний день наиболее распространенный способ формования. Наличие большого количества металлических (пластиковых, металлопластиковых) форм неотъемлемая часть данной технологии.

ГК «МЕТЕМ» проектирует, и реализует более 20 типоразмеров металлических и металлопластиковых форм, в том числе формы, для производства четырехсторонних пазогребневых плит и форм, для производства пустотных стеновых блоков.

В производственный процесс изготовления полистиролбетонных блоков на основе литьевой технологии может быть включен пеногенератор, для производства пенобетона низких и средних плотностей (от 800кг/м3). Применение пеногенератора позволяет подавать стабильные (устойчивые) водопенные растворы в бетоносмеситель (полистиролбетоносмеситель) принудительного действия. Полученный пенобетон (поробетон) средних плотностей при смешивании с гранулами ПСВ образует уникальный материал пенополистиролбетон. Применение пенобетона средних плотностей в производстве полистиролбетонных блоков позволяет существенно снизить коэффициент теплопроводности материала.

«МЕТЕМ» производит несколько типов пеногенераторов., насосные пеногенераторы типа: «ПГ-8». Пеногенераторы производства «МЕТЕМ» работают с любыми типами бетоносмесителей принудительного действия.

Предприятия — поставщики гранулята ПСВ

Официальный сайт — http://www.lgchem.com/en

Официальный дистрибьютор в России — «Торговый Дом КНК»

117420, Москва, ул. Профсоюзная, 57,

Тел.: +7 (495)333-11-33 , 332-02-90, Факс: +7 (495) 332-03-26

Е-mail:

Этот e-mail адрес защищен от спам-ботов, для его просмотра у Вас должен быть включен Javascript

Этот e-mail адрес защищен от спам-ботов, для его просмотра у Вас должен быть включен Javascript

Официальный сайт — http://www.kkpc.co.kr/eng/index.asp

Поставщик в России, г.Москва — Тел.: 8 916 294 33 58 моб.

XINGDA

Производитель из Китая.

Поставщики в России:

ЗАО «Атекс». Тел.: +7 (495) 662-37-99 ; Факс: +7 (495) 956-53-73

Электронная почта для заказа:

Этот e-mail адрес защищен от спам-ботов, для его просмотра у Вас должен быть включен Javascript

STYROCHEM

Производитель из Финляндии. http://www.styrochem.com/

Поставщик в России — ООО «Интрей»

Тел.: +7 (495) 721-10-08 Факс: +7 (495) 721-10-09

«Иркутский торговый дом»

г. Иркутск, Тел. (3952) 258-600

ООО «Полимеры»

г. Москва, (095) 513-15-70

г. Красноярск, Тел. (3912) 343-692, 657-650.

ООО «Стройка»

г.Киров, (8332) 51-35-75, факс 51-33-22

Представительство фирмы BASF

г. Москва, (095) 956-91-70; 231-71-92

ОАО «Салаватнефтеоргсинтез»

Управление сбыта — (34763) 5-43-78; 5-28-99

«Штефф-пласт» (Салаватское сырье)

г. Москва, (095) 965-74-66.

ОАО «Пластик»

г. Узловая, Тульская обл. тел. (08731) 2-46-50, 2-47-06, 24310, факс 66271, 62667.

«Европластик»

г.Москва, (095) 956-57-99. Любимцев Владимир.

ООО «Stirol»

г. Санкт-Петербург, ул. Краснопутиловская, дом 118 корп.2. Тел. 122-71-64; 370-97-56.

ООО «ЮниверсСтрой»

Тел. (095) 781-27-33. Голландское сырье.

«LG Chemical»

г. Москва, (095) 333-11-33; 332-69-91; 332-64-88;

332-02-90. Гурова Елена.

АО «Модульсервис»

Адрес: 665812, г. Ангарск, квартал 277, д.18, офис 43. Тел./Факс (39518) 910-65

ОАО Ангарский завод полимеров

(3951) 57-30-00, 52-76-12;

Отдел маркетинга — 57-39-27, 57-30-75

«Ангарское сырье»

г. Королев, Московской обл. Тел. (095) 513-15-70

Торговый дом Ангарского завода

г. Иркутск (3952) 25-86-29, 25-86-04, 25-86-33.

ОАО «Концерн Стирол»

г. Горловка, Украина, 81038 (06242) 727-06, факс 782-43; отдел полистирола — 784-44

Торговый дом «Горизонт» (Горловское сырье)

г.Москва, (095) 746-26-78, 746-29-54.

«ИнкоТермс » (Горловское сырье)

г. Москва (095) 749-93-35, 201-27-74.

ООО ТПФ «Комфорт»

г.Москва, (095) 916-37-72

ООО «Совпластпереработка-Н»

г. Москва (095) 349-50-89, 349-50-24.

ООО «Завод пластических масс»

г. Актау, Казахстан (3292) 51-45-19, 51-35-03,

факс 33-12-10

Торговый дом «Экстрапласт»

(представительство Казахстанского завода в Москве) (095) 924-70-01, 924-70-77, 924-76-91

«Корос» — группа компаний.

Нач.отд. полистирола — Самородов Виталий.

(095) 785-07-00 доб. 420

E-mail:

Этот e-mail адрес защищен от спам-ботов, для его просмотра у Вас должен быть включен Javascript

|