|

Преимущества использования пенобетона.

Энергосбережение.

Неавтоклавный пенобетон, по сравнению с автоклавным пено- или газобетоном, позволяет резко снизить затраты на утепление стен и крыш домов и значительно сократить сроки строительства. Достигается это за счёт экономии электроэнергии при производстве пенобетона, уменьшения числа рабочих, дешевизны составляющих пенобетона и отсутствием сложной строительной техники.

Противопожарная и экологическая безопасность

Пенобетон не горюч, обладает высокой противопожарной устойчивостью, что делает его привлекательным материалом при возведении огнестойких конструкций. При воздействии интенсивной теплоты типа паяльной лампы на поверхность пенобетона он не расщепляется и не взрывается, как это имеет место с тяжёлым бетоном. На испытаниях проведённых в Австралии, наружная сторона стены из пенобетона толщиной 150 мм была подвергнута нагреванию до 12000С, а внутренняя нагрелась только до 460С после 5 часов испытания. Материал не токсичен и не имеет вредных выделений при нагреве свойственных изолирующим материалам из пластмассы или базальтовой ваты. На пенобетоны имеется ГОСТ и различные сертификаты.

Теплоизоляция.

Из-за ячеистой структуры пенобетон имеет очень низкую теплопередачу. Это означает, что в большинстве случаев использование дополнительной изоляции в полах и стенах не нужно.

Акустические свойства

Акустические свойства пенобетона такие, что звук поглощается не отражаясь, в отличие от стен из тяжёлого бетона или кирпича. Особенно хорошо пенобетоном поглощаются низкие шумовые частоты. Поэтому он часто используется как звукоизолирующий слой на плитах конструкционного бетона, чтобы ограничить шумовое пропускание перекрытий в многоэтажных жилых или административных зданиях.

Долговечность

Пенобетон, в отличие от минеральной ваты и пенопластов, теряющих свои свойства, со временем только улучшает свои теплоизоляционные и прочностные показатели, что связано с его долгим внутренним созреванием.

Пенобетон в современном строительстве

Пенобетон относится к виду ячеистых бетонов, которые, в свою очередь, относятся к классу воздухонаполненных материалов (аэроматериалов), в которых большую часть объёма занимает воздух.

В класс аэроматериалов входят ячеистые бетоны, пенопласты, пористая керамика, насыпные неуплотнённые материалы, минеральная и органическая вата, древесина, войлок, снег, пух, шерсть, овчина, пневмоконструкции, автокамеры (в рабочем состоянии) и т. д. Наличие воздуха в этих материалах обеспечивает теплоизолирующие и амортизационные функции.

Ячеистым бетоном называется искусственный легкий материал из неорганических материалов, в которых основным структурным элементом является воздух (от 40 до 95% по объёму).

При приготовлении пенобетона воздух вводится с помощью отдельно приготовленной пены или скоростным перемешиванием (взбиванием) растворных смесей с поверхностно-активными добавками, снижающими поверхностное натяжение воды и удерживающими вовлечённый при перемешивании воздух.

В пенобетонах с помощью специальных поверхностно-активных добавок (ПАВ) создаётся система сферических ячеек диаметром от 0,1 до 2 мм в неограниченной матрице (например в цементно-песчаной). Проще говоря, пенобетон — это взбитый (аэрированный, поризованный) цементный раствор. Его пористость создаётся не только сферическими ячейками, но и капиллярными порами, образующимися от гидратирующей и избыточной воды затворения (контракционная и капиллярная пористость). Поэтому содержание воздуха в пенобетонах может достигать 95%. Однако, могут быть пенобетоны, которые изготовляют с небольшим количеством воздуха для повышения их морозостойкости и кавитационной стойкости, но при сохранении высоких прочностных свойств. Это так называемые мелкозернистые поризованные бетоны объёмной массой от 1300 до 1800 кг/м (марок по плотности Д 1300-Д1800).

Обычные пенобетоны делятся на теплоизоляционные (Д200-Д400), конструкционно-теплоизоляционные (Д500-Д800) и конструкционные (Д900-Д1200).

Для ускорения твердения пенобетонов можно применять пропарку при атмосферном давлении, электропрогрев, быстротвердеющие цементы или химические добавки-ускорители (например добавка УП-2ПБ).

Пенобетоны, в отличие от газобетонов, в которых пористость образуется в результате химических реакций с газовыделением, имеют более низкую плотность (до 100 кг/м3), равномерную мелкодисперсионную пористость и независимость от перепадов температуры и давления окружающего воздуха.

По своим теплоизоляционным характеристикам пенобетоны делятся на 4 группы:

- Теплоизоляционные объёмной массой (плотностью) в сухом состоянии от 150 до 400 кг/м3.

- Конструкционно-теплоизоляционные объёмной массой от 500 до 800 кг/м3.

- Конструкционные плотностью от 900 до 1200 кг/м3.

- Конструкционно-поризованные от 1300 до 1600 кг/м3.

При применении пенобетонов в строительстве особое значение имеют технико-экономические показатели их производства и изготовления изделий из пенобетона.

Себестоимость изделий из пенобетона определяется стоимостью и расходом основных компонентов пенобетона, применяемых для его изготовления, то есть цемента, песка, пенообразователя и трудозатрат. Количество расхода основных компонентов зависит от плотности пенобетона, применяемого в тех или иных изделиях.

Рекомендуемые в наших предложениях изделия из пенобетона (вентиляционные и перегородочные блоки, плитки несъёмной опалубки), в силу предъявляемых к ним основных технических требований по прочности, долговечности, звукоизоляции, необходимо изготавливать из пенобетона плотностью 1000-1500 кг/м3. Для получения 1 м3. такого пенобетона требуется цемента 300-400 кг, песка 500-900 кг, пеноконцентрата, в зависимости от его марки и способа приготовления, 0,5-1 кг. Трудозатраты составляют 5-7 чел.час.

Исходя из указанных показателей расхода материалов с учётом их рыночной стоимости, а также с учётом затрат на электроэнергию и основную зарплату исполнителям, себестоимость пенобетона может составить 1100-1300 руб./м3.

Опыт заводского изготовления показывает, что включение в себестоимость начислений на зарплату, расходы на амортизацию, содержание и эксплуатацию оборудования, цеховые, общезаводские и прочие расходы, увеличивает себестоимость продукции 1 м3 ещё на 200-250 руб. В результате себестоимость продукции может составлять 1300-1350 руб./м3.

Максимальная рыночная стоимость пенобетона в настоящее время составляет 2800-2900 руб./м3. Исходя из ожидаемой минимальной прибыли 1400-1450 рублей с 1 м3 пенобетона, годовая прибыль производства пенобетона при его выпуске 20000 м3. в год может составить от 3 до 3,4 млн. рублей в год.

Наша страна имеет большой опыт по применению пенобетонов в строительстве. Первые исследования пенобетонов в 1928 г . (профессор А. А. Брюшков) позволили уже в 30-е годы широко использовать пенобетоны в качестве монолитной теплоизоляции кровель промышленных зданий. Плотность пенобетонов тогда составляла 400-500 кг/м3, а в качестве пенообразователей использовались клееканифольный, алюмосульфомафтеновый, смолосапониновый и гидролизованная кровь, которые замедляли сроки схватывания цемента и не позволяли снизить объёмную массу ниже 400 кг/м3.

Пенобетон применяется при изготовлении наружных и внутренних стен, перегородок, перекрытий и покрытий, при заливке полов, устройстве теплоизоляции холодильников, в тампонажных растворах, в основаниях под дороги, при возведении шумозащитных экранов вдоль спидвеев, при устройстве водонепроницаемых подушек кессонов под мостовые опоры.

Из поризованного бетона (тяжёлого пенобетона) в СПбЗНИиПИ изготовлены различные конструкции зданий (стеновые блоки, лестничные марши и площадки, подушки фундаментов, подколонники-стаканы, пустотные преднапряжённые панели перекрытий, колонны и ригели каркаса, рамы подвала, сваи, дорожные плиты-шестигранники, лотки инженерных коммуникаций, плиты несъёмной опалубки, дымовентиляционные панели), которые прошли соответствующие испытания. Разработаны также рекомендации по изготовлению и проектированию конструкций из этих бетонов.

Помимо изложенного, в СПбЗНИиПИ (бывш. Лен.ЗНИИЭП) в последние годы разработана новая конструкция стен, ещё не применявшаяся в мировой практике. Несъёмная опалубка из монолитного пенобетона (поризованного бетона) марок по плотности Д 1300-Д 1600 выполняет несущие, декоративные и пародренажные функции, предотвращая потерю устойчивости опалубки при вертикальном нагружении весом перекрытий. Внутренний и наружный слои опалубки соединены металлическими связями, воспринимающими распорные усилия. Такие стены просты в изготовлении, в два-три раза дешевле аналогов, и обладают всеми достоинствами пенобетонов (долговечность, морозостойкость, лёгкость, экологичность, огнестойкость и т. д.). Под Санкт-Петербургом строится целый посёлок из коттеджей со стенами такого типа. Строителям настолько понравились такие наружные стены, что они и внутренние стены стали выполнять в несъёмной опалубке, хотя их можно было бы делать в других материалах, так как во внутренних стенах не нужны теплоизоляционные и атмосферозащитные качества.

Учитывая большой положительный опыт применения пенобетона в грунтовых условиях Санкт-Петербурга (более чем за 50 лет), включая солевую, гуминокислотную и электромагнитную среды, нами предложены плитные и ленточные фундаменты из монолитного пенобетона, а также теплоизолирующая отмостка, обеспечивающая защиту грунта от промерзания и пучения, что позволяет обойтись мелкозаглубленными фундаментами и сократить в 2-3 раза затраты на нулевой цикл. Перекрытие первого этажа можно заменить теплоизолирующими полами по грунту из монолитного пенобетона.

Конструкции цельнобетонных домов имеют много технических новинок, которые позволяют упростить строительство, сократить его сроки и значительно снизить стоимость в расчёте на 1 квадратный метр жилой площади.

В связи с резким ростом цен на стеновые блоки из автоклавного газобетона, у многих строителей возникло желание наладить у себя производство мелких контрукционно-теплоизоляционных пенобетонных блоков. Конечно, затраты на организацию стационарного производства будут в несколько раз больше, чем стоимость мобильной установки, но они окупаются в течение года, т. к. себестоимость таких блоков будет в 4-5 раз меньше, чем стоимость предлагаемых на рынке газобетонных блоков.

Свойства и использование пенобетона, сравнительные характеристики

Полученный по новой без автоклавной и без пропарочной технологии обладает:

- высокими тепло- и шумозащитными качествами

- высокой противопожарной устойчивостью

- долговечен

- экологически чист

- соответствует европейским стандартам

- экономичен (кубометр пенобетона в 2-2,5 раза дешевле аналогичного объема кирпич или керамзитобетона)

Пенобетон широко используется для

- наружных стен

- внутренних перегородок

- термовкладышей

- теплоизоляции трубопроводов

- теплоизоляции крыш

- звуко-теплоизоляции междуэтажных перекрытий

Сопоставление основных физико-технических показателей традиционных строительных материалов с пенобетоном

|

Показатели

|

Единица измерения

|

Кирпич строительный

|

Строительные блоки

|

пенобетон

|

|

глиняный

|

силикатный

|

керамзитобет

|

газобетон

|

|

плотность

|

кг/м

|

1550-1700

|

1700-1950

|

900-1200

|

600-800

|

200-1200

|

|

масса 1м2стены

|

кг

|

1200-1800

|

1450-2000

|

500-900

|

200-300

|

70-900

|

|

теплопроводность

|

Вт/мк

|

0,6-0,95

|

0,85-1,15

|

0,5-0,7

|

0,18-0,28

|

0,05-0,38

|

|

морозостойкость

|

цикл

|

25

|

25

|

25

|

35

|

35

|

|

водопоглощение

|

%по массе

|

12

|

16

|

18

|

20

|

14

|

|

Предел прочности при сжатии

|

МПа

|

2,5-25

|

5-30

|

3,5-7,5

|

2,5-15

|

2,5-7,5

|

Основные характеристики пенобетона:

|

Марка бетона по средней плотности в сухом состоянии

|

400

|

600

|

800

|

1000

|

|

Коэффициент теплопроводности бетона в сухом состоянии не более ,Вт

|

0,1

|

0,14

|

0,21

|

0,24

|

|

Класс бетона по прочности на сжатие

|

М 0,5

М0,75

|

В 1

В1,5

В 2

|

В 2

В3,5

В 5

|

В2,5

В 5

В7,5

|

|

Средняя прочность на сжатие, не менее, МПа

|

0,7

1,1

|

1,4

2,2

2,9

|

2,9

5,0

7,2

|

3,6

7,2

10,7

|

Сравнительные характеристики пенобетона и традиционных стеновых материалов

|

Материал

|

Плотность кг/м3

|

К-т теплопро-водности Вт/мК

|

Требуемая толщ. стены, м*

|

Масса 1м2 стены, кг

|

|

Керамический кирпич

|

1800

|

0,8

|

0,64

|

1152

|

|

Силикатный кирпич

|

1850

|

0,85

|

0,64

|

1184

|

|

Известняк пиленный

|

1600

|

0,35

|

0,35

|

560

|

|

Шлакоблок

|

1400

|

0,65

|

0,55

|

770

|

|

Пенобетон

|

700-1000 (можно выпускать любой)

|

0,18

|

0,3

|

210-300

|

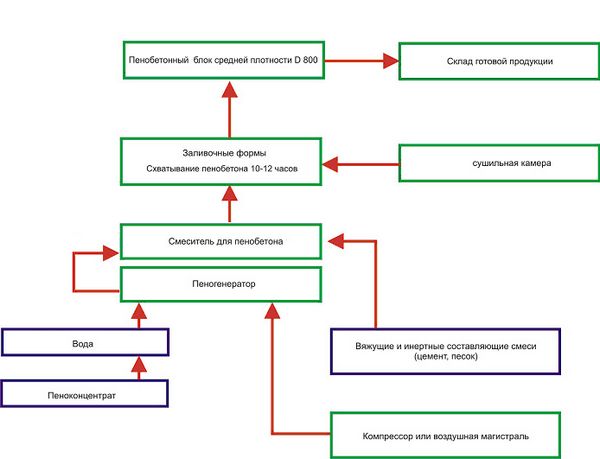

Принципиальная схема производства блоков из пенобетона

Описание процесса производства пенобетонных стеновых блоков

(Блоки плотностью 800 кг/м3)

1.Подготовительные работы:

Перед началом смены готовится раствор пенообразующей жидкости, для этого в емкость пеногенератра, подается вода и концентрат пенообразователя. Рабочий раствор в емкости пеногенератра смешивается.

2.Приготовление и розлив пенобетона:

Готовый рабочий раствор, подается в нужном объеме из пеногенератора , снабженного гидронасосом в работающий пенобетоносмеситель. Где уже подготовленный цементно-песочный раствор смешивается с пеной. Время загрузки и перемешивания составляет 8-10мин. После чего производится разливка пеномассы посредством разливочного рукава в формы под действием давления в смесителе или героторного насоса .

Время заливки формы 1-5 мин. Затем цикл приготовления пеномассы и заливки, каждой последующей формы повторяется. Залитые формы накрываются термоколпаками. И выдерживаются в течение 4-5 часов. В формах начинает твердеть, и происходит экзотермическая реакция.

3. Распалубка форм:

После завершении времени выдержки в формах термоколпаки снимаются и производится снятие бортов посредством подъемно — транспортного устройства. Время выдержки составляет 12-14 часов в зависимости от температурного режима в цехе (чем выше поддерживаемая в цехе температура, тем меньше время выдержки).

4.Подготовка к новой заливке:

После завершения выдержки, блоки складируют, перемещая их из цеха на склад готовой продукции.

Освободившиеся формы и борта подвергают очистке смазке и последующей заливке. Процесс повторяется циклично

Переход на различные плотности пенобетона осуществляется в течение 5 мин. При изготовлении пенобетона используются синтетические пенообразователи Российского производства, которые гораздо дешевле других аналогов и недефицитны.

1. Силос цемента ЦС-16 тонн; 2. Шнековый питатель ШП-400; 3. Формы для блоков; 4. Дозатор компонентов ДЗ-К-01; 5. Ленточный транспортер ТРЛ-7500 ; 6. Вибросито; 7. Ленточный транспортер ТРЛ-9000; 8. Склад песка либо другого инертного наполнителя; 9. Бункер для просеянного наполнителя (песка); 10. Емкости для воды и хим. добавок; 11. Пульт управления комплексом; 12. Компрессор; 13. Пеногенератор ПГ-АВ; 14. Смеситель с героторным насосом, станция ПСГ.

Предприятия — поставщики цемента

- г. Москва ЗАО «Интеко», тел. (095) 933-48-91, факс (095) 933-48-94

- Московская обл., г. Коломна, тел. (261) 39-754, факс (261) 21-842

- г. Сланцы, Ленинградская обл., тел. (81274) 2-25-61, факс 2-30-53

- г. Курск ООО «Курскцемент», тел/факс (0712) 51-15-99

- г. Старый Оскол ОАО «Осколцемент», тел. (0725) 44-03-10, 44-05-70, 26-06-65, 26-05-95

- Оренбургская обл., Новотроицкий цементный завод, тел. (35376) 7-22-95, 7-22-93, факс (35376) 2-30-56

- Пермская обл., Пашийский металлургическо-цементный завод, тел./факс (34269) 2-11-24, 2-22-88, 2-28-99, 2-11-24, 2-28-99

- Саратовская обл., г. Вольск 2 ОАО «Вольскцемент» тел. (84593) 3-26-45, 3-42-42, 3-21-05

- г. Ульяновск «Ульяновскцемент» тел./факс (84255) 7-35-05, 7-11-45, 7-11-72

- Волгоградская обл., г. Михайловка ОАО «СЕБРЯКОВЦЕМЕНТ» тел. (84463) 3-04-93, 3-04-91, 3-08-60, 3-09-23

- г. Красноярск (3912) 34-31-53, 34-33-82

- ЕАО, Облученский район, п. Теплоозерск, тел. (42633) 31-319

- г. Краснодар ООО «Югцемторг», тел/факс (8612) 31-19-65

- г. Ростов-на-Дону ООО «Ростовцемент», тел/факс (8632) 58-10-26

- Азербайджан, г. Баку (+99412) 41-88-88, факс (+99412) 41-88-81/45

- Казахстан, г. Семипалатинск, тел. (3222) 45-06-37, 45-19-61

- г. Алмааты (3272) 73-06-03, 50-90-57

|